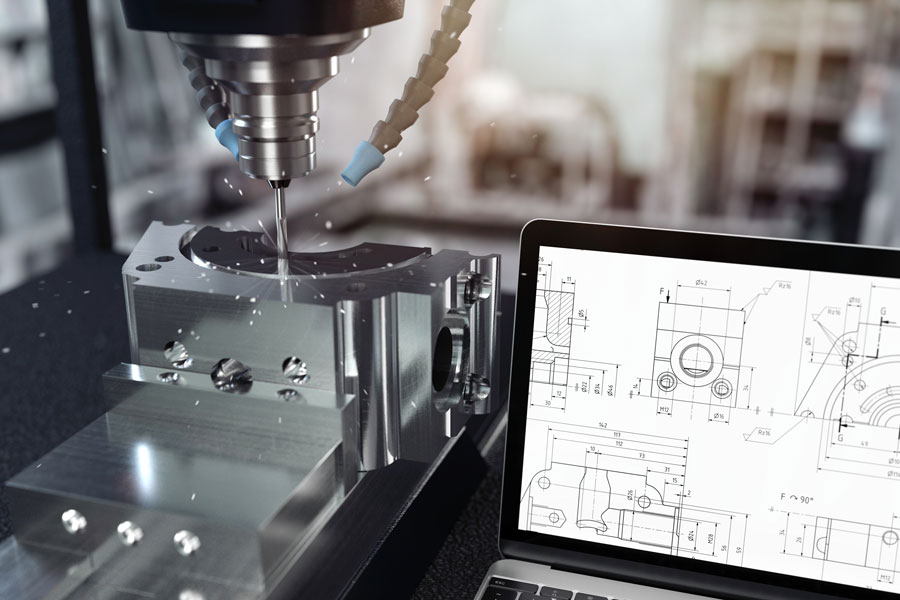

დამუშავების პროცედურები

შემობრუნება: მობრუნება არის სამუშაო ნაწილის მბრუნავი ზედაპირის ჭრის მეთოდი მბრუნავი ხელსაწყოთი ქარაფზე.იგი ძირითადად გამოიყენება მბრუნავ ზედაპირზე და სპირალურ ზედაპირზე სხვადასხვა ლილვის, ყდისა და დისკის ნაწილების დასამუშავებლად, მათ შორის: შიდა და გარე ცილინდრული ზედაპირი, შიდა და გარე კონუსური ზედაპირი, შიდა და გარე ძაფი, მბრუნავი ზედაპირის ფორმირება, ბოლო სახის, ღარი და ხრახნი. .გარდა ამისა, თქვენ შეგიძლიათ გაბურღოთ, გადაფურცლეთ, დაჭერით, დაჭერით და ა.შ.

დაფქვის დამუშავება: ფრეზი ძირითადად გამოიყენება ყველა სახის სიბრტყის და ღარების უხეში დამუშავებისა და ნახევრად დამუშავებისთვის და ა.შ., ხოლო ფიქსირებული მოხრილი ზედაპირების დამუშავება ასევე შესაძლებელია საფრე საჭრელის ფორმირებით.შეიძლება იყოს საღარავი სიბრტყე, საფეხურის ზედაპირი, ფორმირების ზედაპირი, სპირალური ზედაპირი, საკვანძო, T ღარი, მტრედის კუდის ღარი, ძაფი და კბილის ფორმა და ა.შ.

დაგეგმარების დამუშავება: დაგეგმვა არის პლანერის გამოყენება პლანერის ჭრის მეთოდით, ძირითადად გამოიყენება სხვადასხვა თვითმფრინავების, ღარებითა და თაროების დასამუშავებლად, აჩქარებული ხელსაწყოები, სლაინი და სხვა ავტობუსი არის სწორი ხაზის ფორმირების ზედაპირი.დაგეგმვა უფრო სტაბილურია, ვიდრე ფრეზი, მაგრამ დამუშავების სიზუსტე დაბალია, ხელსაწყო ადვილად ზიანდება, მასობრივ წარმოებაში ნაკლებად გამოიყენება, ხშირად უფრო მაღალი პროდუქტიულობის დაფქვით, სამაგიეროდ ბროშინგის დამუშავებით.

ბურღვა და ბურღვა: ბურღვა და ბურღვა არის ხვრელების დამუშავების მეთოდები.ბურღვა მოიცავს ბურღვას, გადაფურცვლას, ბურღვას და ჩაძირვას.მათ შორის, ბურღვა, დამუშავება და გადამუშავება მიეკუთვნება შესაბამისად უხეში დამუშავებას, ნახევრად დამუშავებას და დასრულების დამუშავებას, საყოველთაოდ ცნობილი, როგორც "ბურღვა - გადამუშავება - გადამუშავება".ბურღვის სიზუსტე დაბალია, სიზუსტისა და ზედაპირის ხარისხის გაუმჯობესების მიზნით, ბურღვა უნდა გაგრძელდეს გადასაჭრელად.ბურღვის პროცესი ტარდება საბურღი პრესაზე.მოსაწყენი არის ჭრის მეთოდი, რომელიც იყენებს მოსაწყენ საჭრელს, რათა განახორციელოს ასაწყობი ხვრელის შემდგომი დამუშავება სამუშაო ნაწილზე მოსაწყენ მანქანაზე.

საფქვავი დამუშავება: საფქვავი დამუშავება ძირითადად გამოიყენება შიდა და გარე ცილინდრული ზედაპირის, შიდა და გარე კონუსური ზედაპირის, ნაწილების სიბრტყე და ფორმირების ზედაპირის დასასრულებლად (როგორიცაა ძაფები, ძაფი, მექანიზმი და ა. ზედაპირის მცირე უხეშობა.

გამოგვიგზავნეთ თქვენი შეტყობინება:

-

ალუმინის CNC დამუშავების ნაწილები

-

ალუმინის ფურცელი ლითონის დამზადება

-

Axis მაღალი სიზუსტის CNC დამუშავების ნაწილები

-

CNC დამუშავებული ნაწილები იტალიისთვის

-

CNC Machining ალუმინის ნაწილები

-

ავტონაწილების დამუშავება

-

ტიტანის შენადნობის სამჭედლოები

-

ტიტანის და ტიტანის შენადნობის ფიტინგები

-

ტიტანისა და ტიტანის შენადნობების ჭურვები

-

ტიტანის და ტიტანის შენადნობის მავთულები

-

ტიტანის ბარები

-

ტიტანის უნაკერო მილები/მილები

-

ტიტანის შედუღებული მილები/მილები