Როგორ არისCNC დამუშავებაახლახან მიდიხარ?

ამჟამად, ზუსტი მექანიკური ნაწილების დამუშავებისას, უჟანგავი ფოლადის დასამუშავებლად შესაფერისი ხელსაწყოს მასალებია მაღალსიჩქარიანი ფოლადი და ცემენტირებული კარბიდი.მაღალსიჩქარიანი ფოლადის საღეჭი საჭრელი არის მარტივი წარმოება, იაფი, მკვეთრი და აქვს კარგი გამძლეობა, მაგრამ აქვს ცუდი აცვიათ წინააღმდეგობა.ცემენტირებული კარბიდის საფრე საჭრელების წარმოების პროცესი რთული და ძვირია და აქვს კარგი აცვიათ წინააღმდეგობა მაღალსიჩქარიანი ჭრის პირობებში, რაც ხელს უწყობს ზუსტი მექანიკური ნაწილების დამუშავების განზომილებიანი სიზუსტის სტაბილურობას.

CNC დამუშავებისა და წარმოების ეკონომიის მახასიათებლების სრულად გათვალისწინებით, შემდეგი პრინციპები შეიძლება იქნას მიღებული: გამოიყენეთ მაღალეფექტური მაღალსიჩქარიანი ფოლადის საღეჭი საჭრელი მოსაპირკეთებლად, რადგან მაღალი ხარისხის მაღალსიჩქარიანი ფოლადის საფქვავის პირები შედარებით მკვეთრია.უხეში დამუშავება მოითხოვს ხელსაწყოს დაყენების დაბალ სიზუსტეს, ხელსაწყოს მარტივ დაყენებას, დამხმარე ხანმოკლე დროს და წარმოების დაბალ ღირებულებას.დასრულებისას გამოიყენეთ მაღალი სიზუსტით დაფარული კარბიდის ბოლო წისქვილები, რომლებსაც შეუძლიათ მაღალი სიჩქარით ჭრა და შეინარჩუნონ დამუშავების უწყვეტი და სტაბილური სიზუსტე.ზუსტი მექანიკური ნაწილები.ნორმალურ პირობებში, შეიძლება დასრულდეს ათობით ან თუნდაც ასობით პროდუქტის დასრულება.

ხელსაწყოს გეომეტრიული პარამეტრების შერჩევა: არსებული ინვენტარიდან ხელსაწყოს არჩევისას ძირითადად საჭიროა გეომეტრიული პარამეტრების გათვალისწინება, როგორიცაა კბილების რაოდენობა, საყრდენი კუთხე და დანის სპირალის კუთხე.დასრულების პროცესში, უჟანგავი ფოლადის ჩიპები ადვილი არ არის დახვევა.უნდა შეირჩეს ხელსაწყო, რომელსაც აქვს მცირე რაოდენობის კბილები და დიდი ჩიპის ჯიბე, რათა ჩიპის მოცილება გლუვი და სასარგებლო იყოს უჟანგავი ფოლადის ზუსტი მექანიკური ნაწილების დასამუშავებლად.

თუმცა, თუ რაკი კუთხე ძალიან დიდია, ეს შეასუსტებს ხელსაწყოს საჭრელი კიდის სიმტკიცეს და აცვიათ წინააღმდეგობას.ზოგადად, უნდა შეირჩეს ბოლო წისქვილი, რომლის ნორმალური კუთხით არის 10-20 გრადუსი.სპირალის კუთხე მჭიდრო კავშირშია ხელსაწყოს ფაქტობრივ რეკვის კუთხესთან.უჟანგავი ფოლადის დამუშავებისას, დიდი სპირალის კუთხური საფრე საჭრელის გამოყენებამ შეიძლება შეამციროს ჭრის ძალა საჭრელში.ზუსტი დამუშავებაპროცესი და დამუშავება სტაბილურია.

სამუშაო ნაწილის ზედაპირის ხარისხი მაღალია და სპირალის კუთხე ძირითადად 35°-45°-ია.ჭრის ცუდი შესრულების, მაღალი ჭრის ტემპერატურისა და უჟანგავი ფოლადის მასალების ხელსაწყოების ხანმოკლე მუშაობის გამო.ამიტომ, უჟანგავი ფოლადის ჭრის მოხმარება უფრო დაბალი უნდა იყოს, ვიდრე ჩვეულებრივი ნახშირბადოვანი ფოლადის.

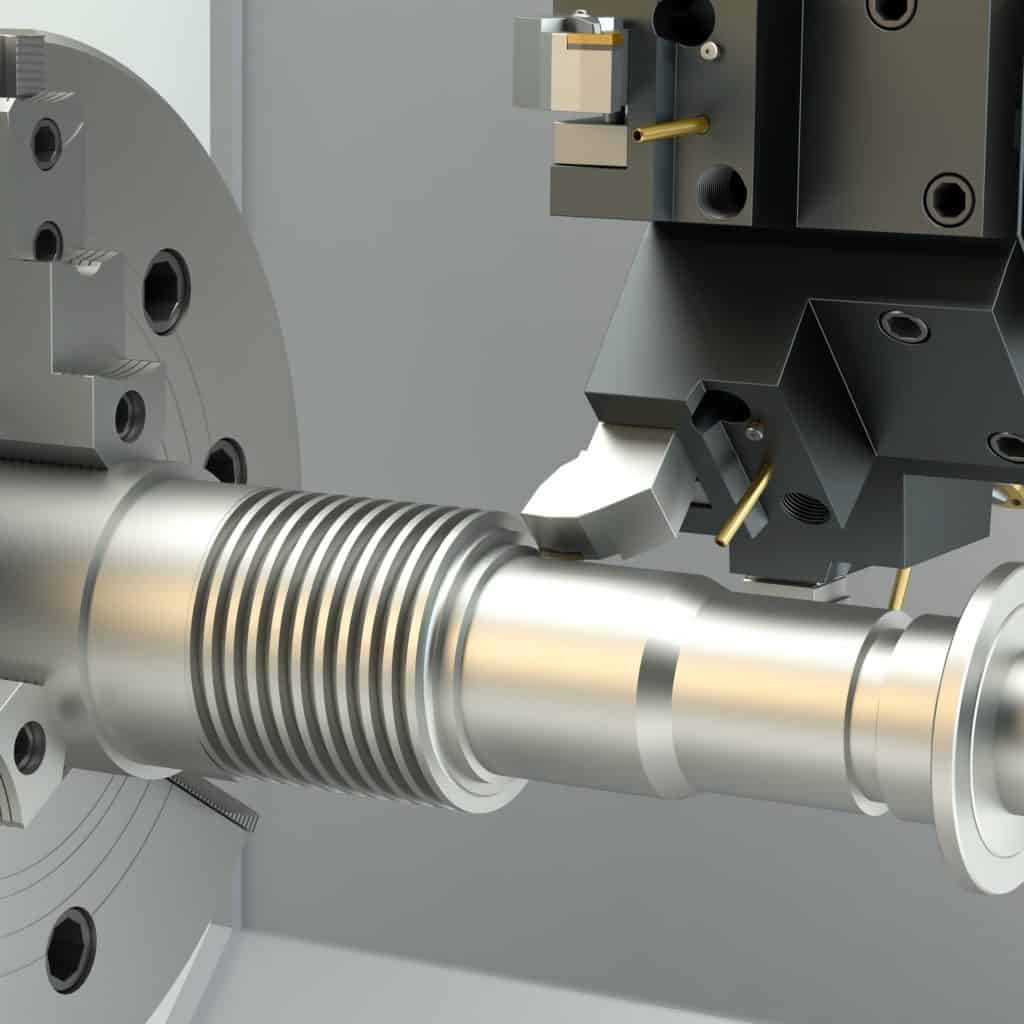

ადექვატურმა გაგრილებამ და შეზეთვამ შეიძლება მნიშვნელოვნად გაზარდოს ხელსაწყოს სიცოცხლე და გააუმჯობესოს ზუსტი მექანიკური ნაწილების ზედაპირის ხარისხი დამუშავების შემდეგ.რეალურ წარმოებაში შეიძლება შეირჩეს სპეციალური უჟანგავი ფოლადის საჭრელი ზეთი, როგორც გამაგრილებელი, და შეიძლება შეირჩეს ჩარხების ღეროს მაღალი წნევის ცენტრის წყლის გამოსასვლელი ფუნქცია.საჭრელი ზეთი ასხურება ჭრის ადგილზე მაღალი წნევით, იძულებითი გაგრილებისა და შეზეთვის მიზნით, კარგი გაგრილებისა და შეზეთვის ეფექტის მისაღებად.

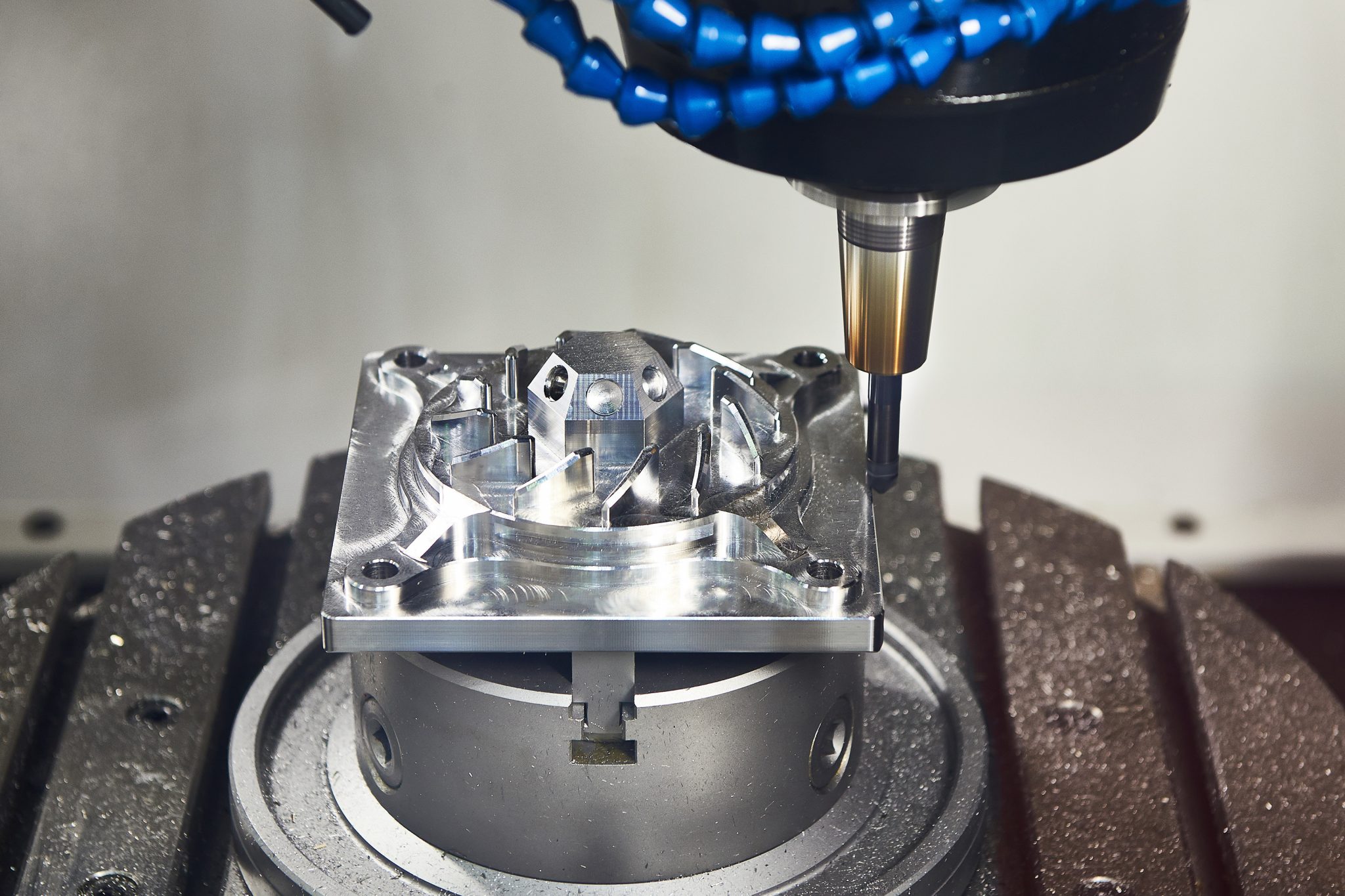

As ზუსტი დამუშავების კომპანიებიგანაგრძეთ ნაწილებისა და კომპონენტების სიზუსტის გაუმჯობესება, CNC დამუშავება სულ უფრო მნიშვნელოვან როლს თამაშობს წარმოების მთელ პროცესში და უფრო და უფრო მეტი CNC ჩარხები ყიდულობს, რაც ასევე იწვევს უამრავ პრობლემას, რომლებიც სასწრაფოდ უნდა გადაწყდეს..ზუსტი მექანიკური ნაწილების დამუშავების პროცესში საჭრელი ხელსაწყოები, როგორც მნიშვნელოვანი დამხმარე ინსტრუმენტი საწარმოო საქმიანობაში მონაწილეობისთვის, დიდ როლს თამაშობს CNC ჩარხების პროდუქტიულობაში და ზუსტი ნაწილების დამუშავებისა და წარმოების სიზუსტესა და სიზუსტეში, განსაკუთრებით მზარდი. CNC ჩარხების რაოდენობა.დეცენტრალიზებული მენეჯმენტის მიერ გამოწვეული უარყოფითი მხარეების გადასაჭრელად, ზუსტი მექანიკური ნაწილების დამუშავების ეფექტურობის გასაუმჯობესებლად და საოპერაციო ხარჯების შესამცირებლად, ხელსაწყოების რაოდენობა უზარმაზარია.შემდეგ, ინსტრუმენტები უნდა იმართებოდეს ცენტრალიზებული გზით.

გამოქვეყნების დრო: მარ-15-2021